ဒီဇိုင်းရေးဆွဲထားသည့် စနစ်အမျိုးအစားနှင့် ၎င်းလုပ်ဆောင်သည့် နောက်ခံပတ်ဝန်းကျင်အပေါ် မူတည်၍ မော်တာအလေးချိန်သည် စနစ်တစ်ခုလုံး၏ ကုန်ကျစရိတ်နှင့် လည်ပတ်မှုတန်ဖိုးအတွက် အလွန်အရေးကြီးပါသည်။မော်တာအလေးချိန်လျော့ချခြင်းကို universal motor design၊ ထိရောက်သောအစိတ်အပိုင်းထုတ်လုပ်မှုနှင့် ပစ္စည်းရွေးချယ်မှုအပါအဝင် လမ်းညွှန်ချက်များစွာဖြင့် ဖြေရှင်းနိုင်ပါသည်။၎င်းကိုအောင်မြင်ရန်၊ မော်တာဖွံ့ဖြိုးတိုးတက်မှု၏ ကဏ္ဍအားလုံးကို မြှင့်တင်ရန် လိုအပ်သည်- ဒီဇိုင်းမှ ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ထားသောပစ္စည်းများကို အသုံးပြုထားသော အစိတ်အပိုင်းများ ထိရောက်စွာထုတ်လုပ်ခြင်း၊ ပေါ့ပါးသောပစ္စည်းများအသုံးပြုခြင်းနှင့် ဆန်းသစ်တီထွင်ထုတ်လုပ်ခြင်းလုပ်ငန်းစဉ်များအထိ လိုအပ်ပါသည်။ယေဘူယျအားဖြင့်ပြောရလျှင် မော်တာတစ်လုံး၏ ထိရောက်မှုသည် အမျိုးအစား၊ အရွယ်အစား၊ မော်တာအသုံးပြုမှု၊ အသုံးပြုသည့် ပစ္စည်းများ၏ အရည်အသွေးနှင့် အရေအတွက်ပေါ်တွင်လည်း မူတည်ပါသည်။ထို့ကြောင့် ဤကဏ္ဍအားလုံးမှ လျှပ်စစ်မော်တာများသည် စွမ်းအင်နှင့် ကုန်ကျစရိတ်သက်သာသော အစိတ်အပိုင်းများကို အသုံးပြု၍ တီထွင်ရန် လိုအပ်ပါသည်။

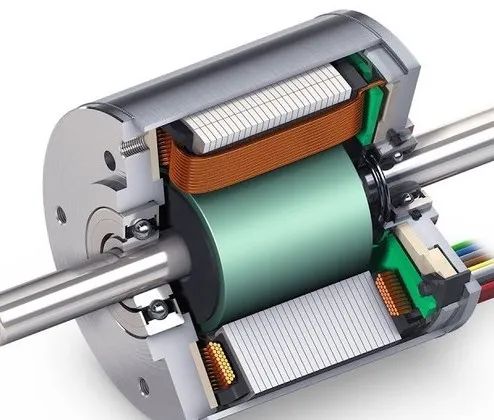

မော်တာသည် လျှပ်စစ်စွမ်းအင်ကို မျဉ်းနား သို့မဟုတ် ရိုတာရီလှုပ်ရှားမှုပုံစံဖြင့် လျှပ်စစ်စွမ်းအင်သို့ စက်စွမ်းအင်အဖြစ်သို့ ပြောင်းလဲပေးသည့် အီလက်ထရွန်နစ်စက်စွမ်းအင်ကူးပြောင်းကိရိယာတစ်ခုဖြစ်သည်။မော်တာတစ်ခု၏လုပ်ဆောင်မှုနိယာမသည် သံလိုက်နှင့်လျှပ်စစ်စက်ကွင်းများ၏ အပြန်အလှန်အကျိုးသက်ရောက်မှုအပေါ်တွင် မူတည်သည်။မော်တာများကို နှိုင်းယှဉ်ရန် ဘောင်များစွာကို အသုံးပြုနိုင်ပြီး torque၊ ပါဝါသိပ်သည်းဆ၊ ဆောက်လုပ်ရေး၊ အခြေခံလည်ပတ်မှုနိယာမ၊ ဆုံးရှုံးမှုအချက်၊ တက်ကြွသောတုံ့ပြန်မှုနှင့် စွမ်းဆောင်ရည်၊ နောက်ဆုံးတစ်ခုသည် အရေးကြီးဆုံးဖြစ်သည်။မော်တာစွမ်းဆောင်ရည် နိမ့်ကျရခြင်း၏ အကြောင်းရင်းများမှာ အောက်ပါအချက်များကြောင့် အဓိကအားဖြင့် ယူဆနိုင်သည်- မသင့်လျော်သော အရွယ်အစား၊ အသုံးပြုထားသော မော်တာ၏ လျှပ်စစ်စွမ်းဆောင်ရည် နိမ့်ကျမှု၊ နောက်ဆုံးအသုံးပြုသူ၏ စက်ပိုင်းဆိုင်ရာ ထိရောက်မှု နည်းပါးခြင်း (ပန့်များ၊ ပန်ကာများ၊ ကွန်ပရက်ဆာ စသည်တို့) ညံ့ဖျင်းသော အမြန်နှုန်းထိန်းချုပ်မှုစနစ် မရှိပါ။ ထိန်းသိမ်းထားသည် သို့မဟုတ် တည်ရှိခြင်းမရှိပါ။

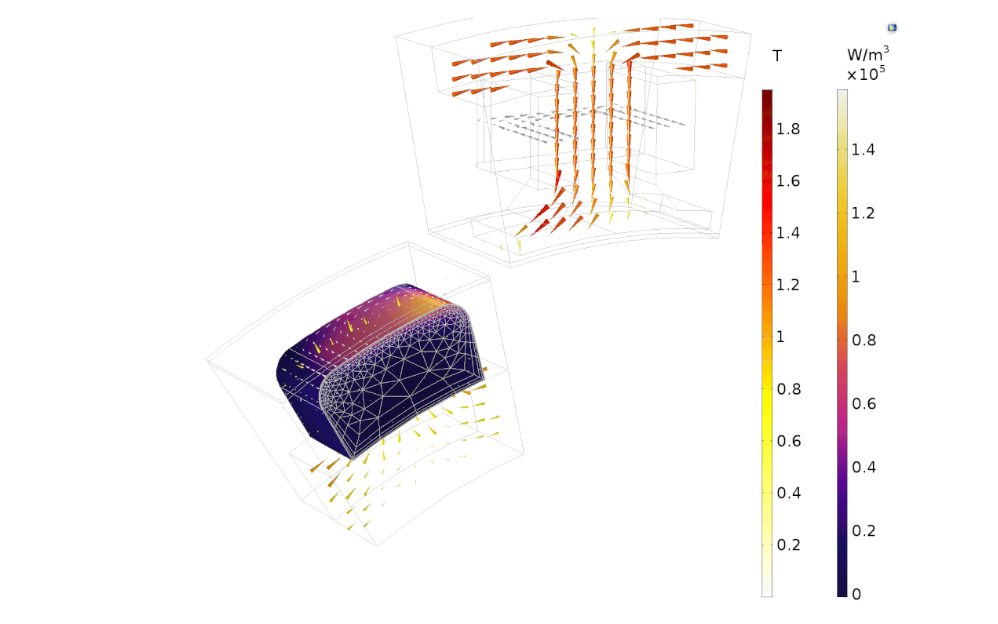

မော်တာတစ်ခု၏ စွမ်းအင်စွမ်းဆောင်ရည်ကို အမြင့်ဆုံးမြှင့်တင်ရန်အတွက် မော်တာလည်ပတ်မှုအတွင်း စွမ်းအင်ပြောင်းလဲခြင်းအမျိုးမျိုးမှ ဆုံးရှုံးမှုများကို လျှော့ချရပါမည်။တကယ်တော့ လျှပ်စစ်စက်တစ်လုံးမှာ စွမ်းအင်ကို လျှပ်စစ်သံလိုက်မှ လျှပ်စစ်သံလိုက်အဖြစ် ပြောင်းလဲပြီး စက်ပိုင်းဆိုင်ရာသို့ ပြန်သွားပါတယ်။ထိရောက်မှုမြှင့်တင်ပေးသည့် လျှပ်စစ်မော်တာများသည် ဆုံးရှုံးမှုအနည်းငယ်သာရှိသောကြောင့် သမားရိုးကျလျှပ်စစ်မော်တာများနှင့် ကွဲပြားသည်။အမှန်မှာ၊ သမားရိုးကျ မော်တာများတွင် ဆုံးရှုံးမှုသည် အဓိကအားဖြင့် ဖြစ်တတ်သည်- ပွတ်တိုက်မှု ဆုံးရှုံးမှုနှင့် လေဝင်လေထွက်ဆုံးရှုံးမှုများ (ဝက်ဝံများ၊ စုတ်တံများနှင့် လေဝင်လေထွက်ကောင်းခြင်း) ကြောင့် လေဟာနယ်တွင် ဆုံးရှုံးမှုများ (ဗို့အား၏ နှစ်ထပ်ကိန်းနှင့် အချိုးကျသော) စီးဆင်းမှု ဦးတည်ချက် ပြောင်းလဲမှုများကြောင့် ဆုံးရှုံးမှုများ၊ အူတိုင်၏ ပြန့်ကျဲနေသော စွမ်းအင်၏ hysteresis နှင့် Joule အကျိုးသက်ရောက်မှု (လည်ပတ်နေသော ရေစီးကြောင်းများနှင့် အူတိုင်အတွင်း စီးဆင်းမှုကွဲပြားမှုများကြောင့် ဖြစ်ပေါ်လာသော ရစ်ပတ်လျှပ်စီးကြောင်းများ) ကြောင့် Joule အကျိုးသက်ရောက်မှုကြောင့် ဆုံးရှုံးမှုများ။

သင့်လျော်သောဒီဇိုင်း

အထိရောက်ဆုံး မော်တာကို ဒီဇိုင်းထုတ်ခြင်းသည် အလေးချိန်ကို လျှော့ချခြင်း၏ အဓိက အစိတ်အပိုင်းဖြစ်ပြီး မော်တာအများစုကို တွင်တွင်ကျယ်ကျယ် အသုံးပြုရန်အတွက် ဒီဇိုင်းထုတ်ထားသောကြောင့် တိကျသော အပလီကေးရှင်းတစ်ခုအတွက် မှန်ကန်သော မော်တာသည် အမှန်တကယ် လိုအပ်သည်ထက် မကြာခဏ ပိုကြီးပါသည်။ဤစိန်ခေါ်မှုကို ကျော်လွှားရန်၊ မော်တာအကွေ့အကောက်များနှင့် သံလိုက်များမှ ဖရိန်အရွယ်အစားအထိ စိတ်ကြိုက်တစ်ပိုင်းပုံစံများ ပြောင်းလဲရန် ဆန္ဒရှိသည့် မော်တာထုတ်လုပ်သည့်ကုမ္ပဏီများကို ရှာဖွေရန် အရေးကြီးပါသည်။မှန်ကန်သော အကွေ့အကောက်များ ရှိစေရန်အတွက်၊ အက်ပလီကေးရှင်းအတွက် လိုအပ်သော တိကျသော torque နှင့် speed ကို ထိန်းသိမ်းထားနိုင်စေရန် မော်တာ၏ သတ်မှတ်ချက်များကို သိရှိရန် လိုအပ်ပါသည်။အကွေ့အကောက်များကို ချိန်ညှိခြင်းအပြင်၊ ထုတ်လုပ်သူများသည် permeability ပြောင်းလဲမှုအပေါ် အခြေခံ၍ မော်တာ၏ သံလိုက်ဒီဇိုင်းကိုလည်း ပြောင်းလဲနိုင်သည်။ရဟတ်နှင့် stator ကြားတွင် မြေရှားပါးသံလိုက်များ မှန်ကန်စွာ နေရာချထားခြင်းသည် မော်တာ၏ အလုံးစုံ ရုန်းအားကို တိုးမြင့်စေနိုင်သည်။

ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အသစ်

ထုတ်လုပ်သူများသည် ကျိုးပဲ့ခြင်းမှ ဘေးကင်းရေး အနားသတ်အဖြစ် အသုံးပြုသည်နှင့် တပြိုင်နက် ထူထပ်သော နံရံများနှင့် ထူထပ်သော နေရာများကို ဖယ်ထုတ်ရန် ၎င်းတို့၏ စက်ပစ္စည်းများကို စဉ်ဆက်မပြတ် အဆင့်မြှင့်တင်နိုင်သည် ။အစိတ်အပိုင်းတစ်ခုစီကို နောက်ဆုံးပေါ်နည်းပညာဖြင့် ပြန်လည်ဒီဇိုင်းရေးဆွဲပြီး ထုတ်လုပ်ထားသောကြောင့်၊ သံလိုက်အစိတ်အပိုင်းများကို လျှပ်ကာနှင့် အပေါ်ယံပိုင်း၊ ဖရိန်များနှင့် မော်တာရိုးတံများအပါအဝင် သံလိုက်အစိတ်အပိုင်းများပါ၀င်သည့် နေရာများစွာတွင် အလေးချိန်ကို လျှော့ချနိုင်သည်။

ပစ္စည်းရွေးချယ်မှု

ပစ္စည်းရွေးချယ်မှုသည် မော်တာလည်ပတ်မှု၊ စွမ်းဆောင်ရည်နှင့် အလေးချိန်အပေါ် အလုံးစုံအကျိုးသက်ရောက်မှုရှိပြီး ထုတ်လုပ်သူအများအပြားသည် stainless steel အစား အလူမီနီယမ်ဘောင်များကို ဘာကြောင့်အသုံးပြုရခြင်း၏ အထင်ရှားဆုံးဥပမာဖြစ်သည်။ထုတ်လုပ်သူများသည် လျှပ်စစ်သံလိုက်နှင့် လျှပ်ကာဂုဏ်သတ္တိများပါရှိသော ပစ္စည်းများနှင့် ဆက်လက်စမ်းသပ်ခဲ့ပြီး ထုတ်လုပ်သူများသည် မတူညီသောပေါင်းစပ်ပစ္စည်းများအပြင် သံမဏိအစိတ်အပိုင်းများအတွက် ပေါ့ပါးသောအခြားရွေးချယ်စရာများကို ပေးဆောင်သည့် ပေါ့ပါးသောသတ္တုများကို ထုတ်လုပ်သူများ အသုံးပြုလျက်ရှိသည်။တပ်ဆင်ခြင်းရည်ရွယ်ချက်အတွက်၊ နောက်ဆုံးမော်တာအတွက် အသုံးပြုသူ၏ သီးခြားလိုအပ်ချက်များပေါ်မူတည်၍ အားဖြည့်ပလတ်စတစ်များ၊ ပိုလီမာများနှင့် အစေးအမျိုးမျိုးတို့ကို ရရှိနိုင်ပါသည်။မော်တာဒီဇိုင်နာများသည် အနိမ့်ပိုင်းသိပ်သည်းဆ အပေါ်ယံအလွှာများနှင့် အစေးများ အပါအဝင် အခြားအခြားသော အစိတ်အပိုင်းများကို စမ်းသပ်ပြီး သုတေသနပြုနေသောကြောင့် ၎င်းတို့သည် မော်တာ၏အလေးချိန်ကို မကြာခဏသက်ရောက်စေသည့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် အသက်အသစ်ကို ရှူသွင်းကြသည်။ထို့အပြင်၊ ထုတ်လုပ်သူများသည် frameless motors များကို frameless motor များကို အပြီးအပိုင်ဖယ်ရှားခြင်းဖြင့် မော်တာအလေးချိန်အပေါ် သက်ရောက်မှုရှိနိုင်ပါသည်။

နိဂုံးချုပ်အားဖြင့်

မော်တာအလေးချိန်ကို လျှော့ချရန်နှင့် မော်တာစွမ်းဆောင်ရည်ကို မြှင့်တင်ရန်အတွက် ပေါ့ပါးသောပစ္စည်းများ၊ အသစ်ထုတ်လုပ်သည့် လုပ်ငန်းစဉ်များနှင့် သံလိုက်ပစ္စည်းများကို အသုံးပြုသည့် နည်းပညာများ။အထူးသဖြင့် မော်တော်ယာဥ်အသုံးပြုမှုတွင် လျှပ်စစ်မော်တာများသည် တိုးပွားလာသော အနာဂတ်နည်းပညာများကို ကိုယ်စားပြုပါသည်။ဒါကြောင့် သွားရမယ့်လမ်းက ရှည်နေသေးတယ်ဆိုရင်တောင် စွမ်းအင်ချွေတာရေးနဲ့ ပတ်သက်တဲ့ ပြဿနာတွေကို ပိုမိုကောင်းမွန်အောင် စွမ်းဆောင်နိုင်တဲ့ လျှပ်စစ်မော်တာတွေနဲ့ ပေါင်းစည်းထားတဲ့ နည်းပညာတစ်ခု ဖြစ်လာမယ်လို့ မျှော်လင့်ပါတယ်။

စာတိုက်အချိန်- ဇူလိုင်-၂၈-၂၀၂၂